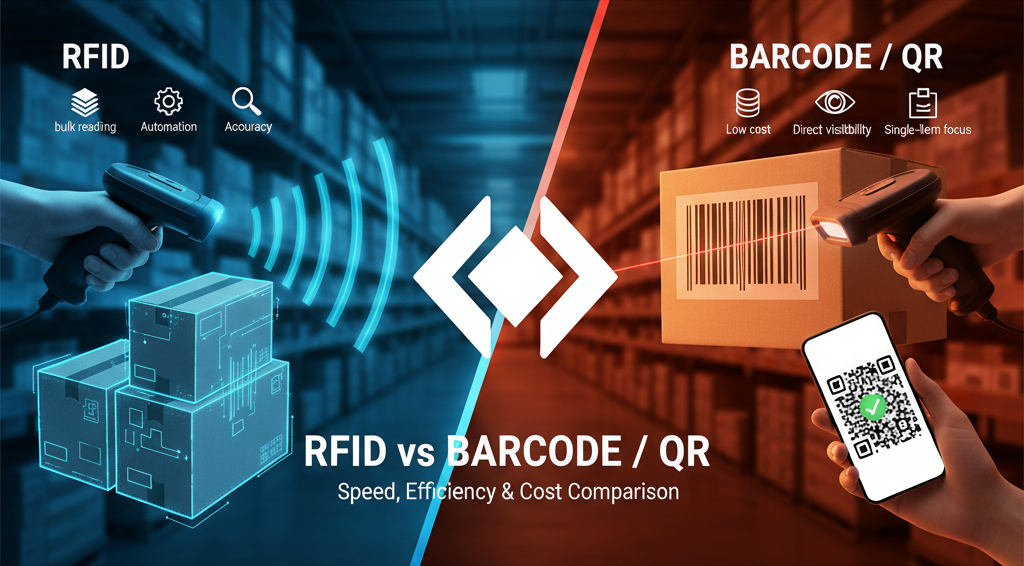

RFIDは「非接触で一括読み取り」が可能、バーコード・QRは「低コストで即利用できる」と強みが異なります。

本記事では、両者を導入検討する現場担当者の視点から、導入コスト・日々の運用・読取性能を軸に比較。

さらに、併用パターンや判断フローを整理し、「どちらを選ぶべきか」「どう組み合わせるか」の実務的なヒントを紹介します。

まず結論:用途別の早見表

RFIDとバーコード・QRは「どちらが優れているか」ではなく、現場の課題・規模・頻度によって最適解が変わります。

下表は、意思決定の入口として“ざっくり判断”に使える早見表です。ここで当たりを付けてから、以降の各セクションで具体的な検討ポイントを深掘りします。

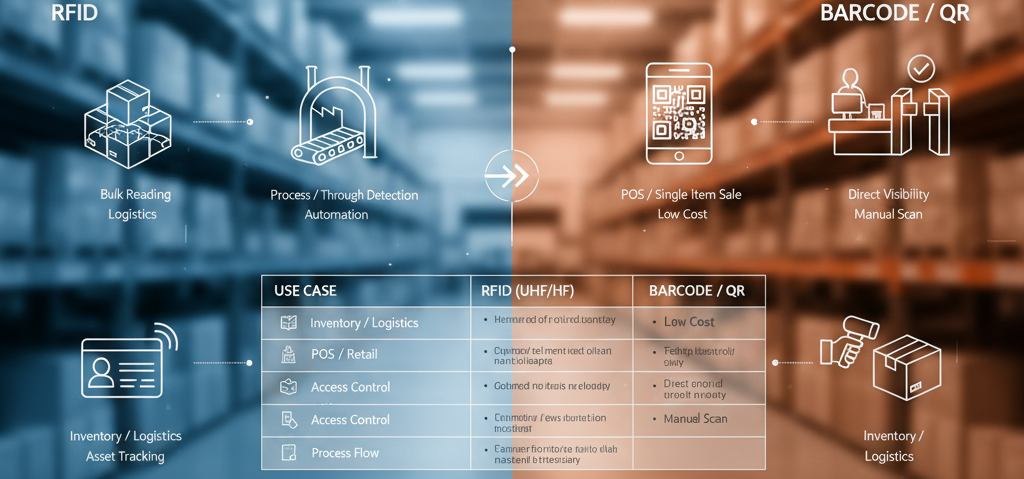

| 用途 | RFID(UHF/HF) | バーコード・QR |

|---|---|---|

| 棚卸・物流 | 多数を一括処理。所要時間を1/3〜1/5に短縮しやすい。 在庫差異の抑制(重複排除・イベントログ)が効く。 |

1点ずつ確実に読めるが時間がかかる。 人時(にんじ/作業人数×作業時間)コストが増えやすく、頻度が高い現場では負担に。 |

| レジ・単品販売 | オーバースペックになりやすい。タグ費が累積。 | 小売の標準方式。端末普及・教育コスト低。 既存POSとの親和性が高い。 |

| 入退室・認証 | NFC/HFで非接触認証・履歴管理に強い。 | QRは配布・提示が容易(コスト極小)。 スマホ活用の施策と相性◎。 |

| 工程・通過検知 | 固定/ゲートで自動化。誤読対策は設計で吸収可。 | 都度スキャン前提。ライン自動化には不向き。 |

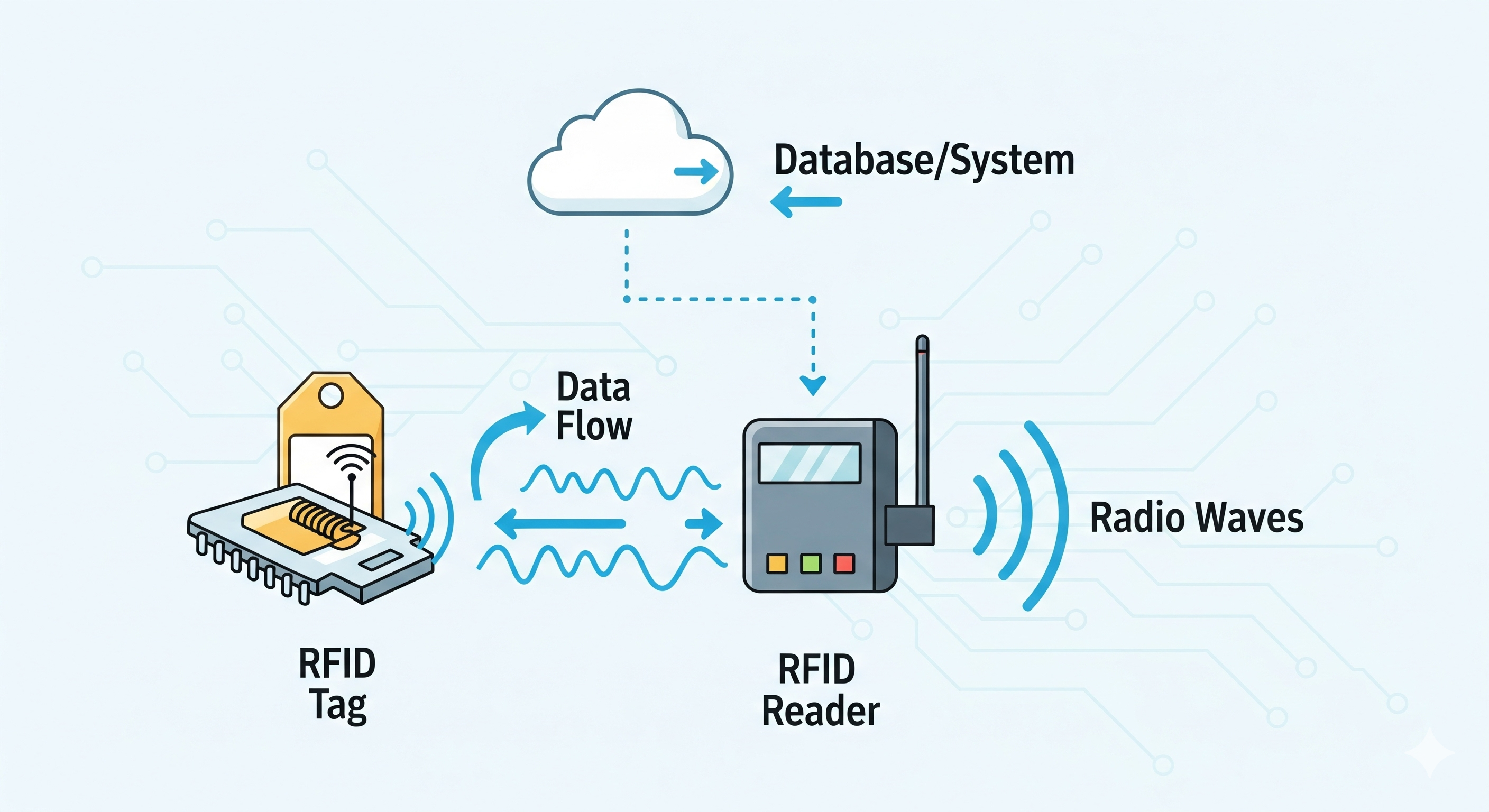

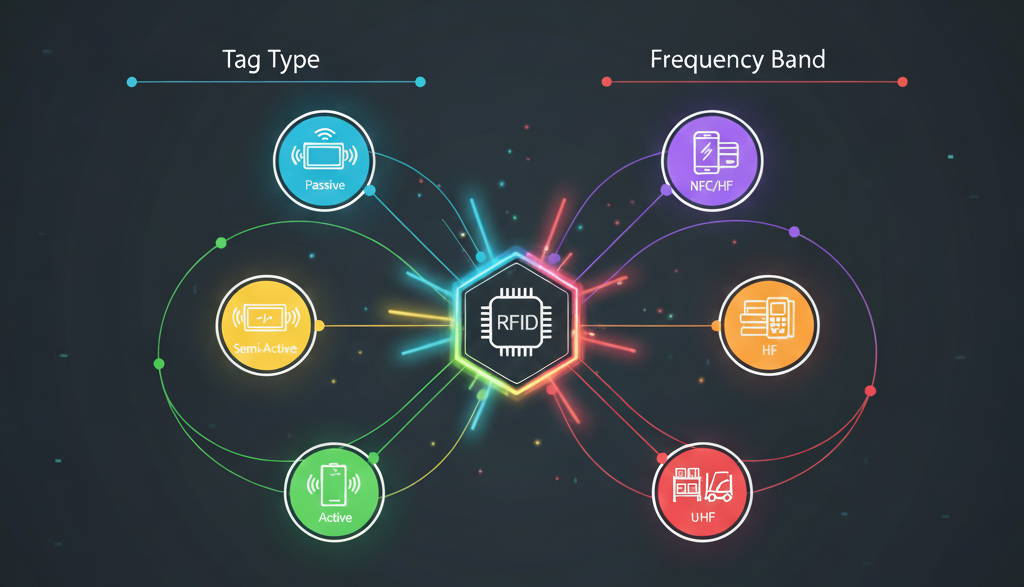

通信原理やデータ処理の流れは RFIDの仕組み で、周波数帯やタグ方式の違いは RFIDの種類 で詳しく解説しています。

導入コストの比較

コストは“価格の比較”ではなく“効果の回収可能性”で見るのがポイントです。

特に、棚卸・検品の頻度が高い現場では、人時削減と誤差損失の低減が回収ドライバーになります。

コストの内訳と“回収ライン”の作り方

- 初期費:RFIDはリーダー台数・アンテナ配置・ミドルウェア連携が主構成。バーコードはスキャナ導入とラベル設計が中心。

- 運用費:RFIDはタグ単価×点数×貼替頻度、機器保守。バーコードは印刷発行体制とメディア消耗。

- 効果:RFIDは棚卸・検品の所要時間短縮、誤読/読み残しの低減、イベントログによる監査性向上。

簡易試算の型(例)

棚卸対象1万点、月2回、作業単価3,000円/時、バーコードで4時間→RFIDで1.2時間に短縮と仮定した場合

| 項目 | バーコード | RFID |

|---|---|---|

| 棚卸所要時間(1回) | 4時間 | 1.2時間 |

| 月間人件費(2回) | 4h×2×3,000=24,000円 | 1.2h×2×3,000=7,200円 |

| 月間差額 | — | ▲16,800円 |

この差額が、タグ費や機器償却を上回るかで回収可否を判断します。対象点数・頻度・人時単価が大きいほどRFIDは有利に振れます。

RFIDが有利になりやすい条件

- 対象点数が多い/棚卸・検品頻度が高い

- 在庫差異のコストが高い(欠品・過剰の機会損失、監査負荷)

- 工程での自動検知や無人化を視野に入れている

| 規模 | RFIDが有利な傾向 | バーコードが有利な傾向 |

|---|---|---|

| 小規模(〜数千点) | 高頻度棚卸・高い人時単価・精度要求が厳しい | 月1回以下の棚卸・単品販売中心・既存POS活用 |

| 中規模以上(万点〜) | 一括読取で所要時間1/3以下・差異ペナルティ大 | 一点一点の手当が主体・高速一括の必要性が低い |

現場運用の比較

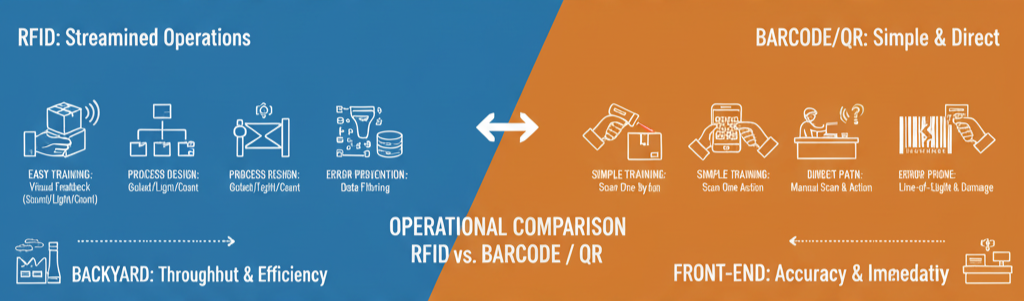

“使い勝手”の良さは定着を左右します。バーコード・QRは習熟が速く、即戦力化しやすい一方、RFIDは導入初期の設計と最適化が肝です。

下記は“運用で躓きやすいポイント”とその対処の型です。

運用・教育・設計の勘所

- 教育:バーコードは手順がシンプル。RFIDは“読めた可視化”(音・光・件数カウンタ・NG表示)をUIに組み込むと現場定着が加速。

- 動線設計:RFIDは「通過角度・距離・姿勢」を守れる動線が鍵。棚面・ゲートの位置に“目印”を設け、再現性を担保。

- 誤読対策:出力調整/アンテナ偏波/遮蔽板で物理的に範囲を絞る。ミドルウェアでは重複排除・デバウンス・RSSI/回数しきい値を実装。

役割分担で考えると上手くいく

“フロント(販売・来場者対応)=確実性・即応性”はバーコード・QR。

“バックヤード(棚卸・入出荷)=スループット・省力化”はRFID、と割り切ると運用が安定します。

通信やデータ処理の裏側は RFIDの仕組み をチェックすると、誤読対策の意味づけがしやすくなります。

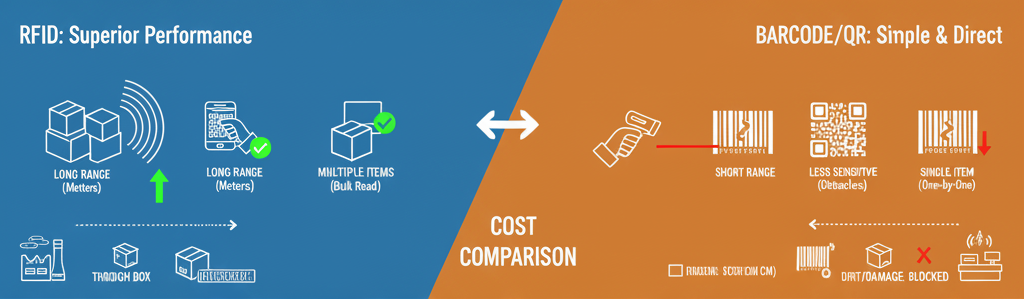

読取性能の比較

性能差は“どの環境で確実に読めるか”と“どれだけ速く処理できるか”に直結します。

基本特性(距離・同時性・環境耐性)

- 距離:バーコードは数cm〜数十cm、RFID(UHF)は数m級でも認識可。

- 同時読取:バーコードは不可、RFIDは多数を一括読取(アンチコリジョン制御)。

- 環境耐性:バーコードは印字が隠れると不可。RFIDは箱越しでも通るが金属・水の影響に注意。

現場環境別の注意点

- 金属周辺:UHFは減衰・反射が大きい。オンメタルタグ/スペーサー/アンテナ角度の最適化で安定化。

- 水分・液体:UHFの減衰が顕著。HF/NFCで近接一点読みへ切替、または配置を工夫。

- 高密度・高速通過:アンテナ分割・Q値調整・出力制御でスループットを確保。

性能KPIの見方(PoCで取るべき指標)

- 読取率(%)と読み残し件数/回収時間

- 誤読率と重複排除後の有効データ率

- スループット(件/分)と作業者あたりの人時

- ゾーン誤検知(ゲート越境など)の発生頻度

タグ・周波数の選び分けが必要になったら、RFIDの種類 で詳しく解説しています。

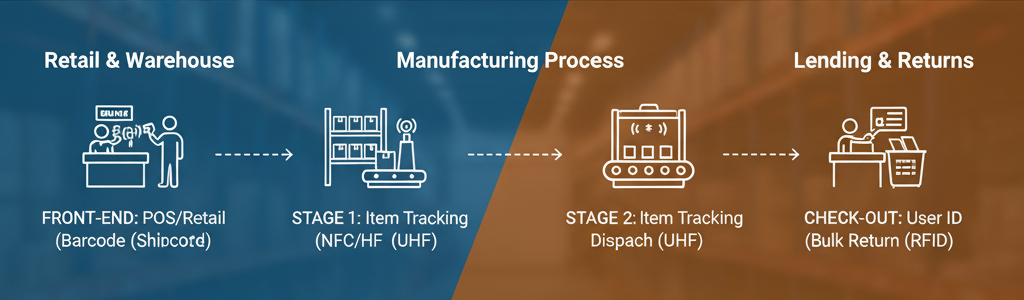

現場でよくある併用パターン

片方へ全面移行するより、役割分担で“ハイブリッド”にすると効果とコストのバランスが取りやすくなります。

以下は成功事例で多い組み合わせです。

- 店舗×倉庫:店舗の販売・返品はバーコード、倉庫の棚卸・入出荷はRFIDで高速化。

- 製造:工程の一点確認はHF/NFC、出荷・仕分けはUHFで自動検知。

- 貸出返却:受付時にバーコードで利用者紐付け、返却時はRFID一括で混雑を解消。

ハイブリッド設計のコツ

- ID連携:EPCとJAN/QRをDBでひも付け。現場はどちらで読んでも同じレコードに到達。

- 導線分業:“確実に1点”が必要なフロントはバーコード、“まとめて数える”バックヤードはRFID。

- 監査性:RFIDイベントログを残して棚差異の原因追跡を容易に(時刻・場所・リーダーID)。

判断フローと検討ステップ

迷った際は、次の4条件で“ぶれない”意思決定を。数値化して比較するほど、失敗リスクは下がります。

意思決定をぶらさない4条件

- 点数×頻度:一度に数十点以上を扱い、定期棚卸が週1以上 → RFID優位。

- 環境制約:金属・液体・高密度 → HF/NFCやオンメタル等で回避可否をPoC(小規模実証)で確認。

- UX要件:来店者提示・スマホ施策重視 → NFC/QR価値が高い。※UX=ユーザー体験

- 回収シナリオ:人時短縮・差異削減を金額化し、12〜24か月の回収可否を試算。

検討ステップの定石

- PoC(小規模実証)でKPIを取得。例:読取率、誤読率、件数/分、人時

- 部分導入:高効果領域から段階展開(棚卸→入出荷→返品など)

- 全体最適:DBのID連携・イベント設計・監査要件を統合

まとめ|最適解の見つけ方

RFIDは「まとめて速く・正確に数える」ことに強みを持ち、バーコード・QRは「低コストで確実に1点ずつ扱う」ことに強みがあります。

どちらが優れているかではなく、用途ごとの役割分担を前提に設計することが成功の近道です。

特に、棚卸や物流など大量処理が必要な場面ではRFIDが効果的で、レジや単品販売ではバーコード・QRが現実的な選択となります。

現場では「フロントはバーコード、バックヤードはRFID」といった組み合わせが最も実用的です。

次の一歩は、小規模PoC → 部分導入 → 全体最適化の順。

KPI(読取率・人時削減率など)を数値で管理しながら投資回収の筋道を確認することで、無理なくスケールできます。

排他的に選ばず「どう組み合わせるか」を考える視点が、現場の効率化と投資効果の最大化につながります。

まずはトライアルで、読取条件(距離・姿勢・環境要因)やシステム連携の要件を検証し、段階展開につなげるのが安全なステップです。

RFIDの導入をご検討中の方へ

当社ではRFIDの導入相談や製品選定のサポートを承っております。

「とりあえず話を聞いてみたい」という方も、お気軽にお問い合わせください。