「本当にペイするのか?」に答える最短ルートは、回収期間と削減率を現場の数字で示すことです。

本ページでは、投資回収期間(Payback)の出し方と前提条件、コスト削減率の考え方、効果が出やすい業務領域、簡易試算モデル、そして小売・物流・製造のケースまでを、導入判断に直結する粒度で体系化しました。

机上の理論で終わらせません。測れるKPI→金額換算→回収見通し→次アクションの流れで、意思決定まで一直線に進めます。

RFID導入のROIとは?

RFIDにおけるROIは、導入で得られる便益(人時削減・在庫精度向上・やり直し削減・停止時間の圧縮など)を年間の金額に換算し、初期費用とランニング費用に対してどの程度の回収が見込めるかを示す指標です。

単なる速度向上ではなく、棚卸・検品・入出荷といった高負荷業務の平準化、欠品・過剰の縮小、誤出荷や探索時間の削減など、直接/間接の効果を漏れなく拾うことがポイントになります。

また、ROIは平均値だけでなく、ばらつき(ワースト条件)への強さも反映します。

金属棚・高密度配置・混雑時間帯といった不利条件での読み取り挙動を把握すると、「導入後に想定外コストが膨らむ」リスクを下げられます。

まずは限定範囲で実測し、数字と言葉の両面で社内合意を形成しましょう。

投資回収期間(Payback)/コスト削減率の考え方

回収期間(Payback)は「導入費用 ÷ 年間削減コスト」。年間削減コストは、削減人時×時間単価を基礎に、在庫精度向上の金額効果(欠品ロス・過剰圧縮・やり直し削減・棚卸停止時間短縮)を加算して求めます。

時間単価は時給だけでなく、法定福利費・管理間接費を含めた実勢単価にするのが実務的です。

削減率は環境で変動します。通路幅、棚材質、SKUの密集度、導線の混雑状況、貼付位置、作業者の習熟度などが影響要因です。

限定範囲のPoCで「平均値」と「ワースト条件」の双方を押さえると、過大/過小評価を避けられます。

判断基準としては、1年未満=即実行の目安、1〜2年=優先度高、3年超=他の改善施策との比較検討が一般的です(業界や資本コストにより調整)。

| 要素 | 算出の考え方 | 補足 |

|---|---|---|

| 年間削減人時 | (導入前人時 − 導入後人時)× 年間頻度 | 棚卸・検品・入出荷など作業別に積み上げ |

| 年間削減コスト | 年間削減人時 × 時間単価 + 在庫精度改善の金額効果 | 時間単価は人件費+法定福利・間接費を含める |

| 回収期間(年) | 導入費用 ÷ 年間削減コスト | 1年未満なら「早期回収」の目安 |

効果が出やすい業務領域

棚卸工数削減

まとめ読みで棚卸時間を大幅短縮できます。歩行スキャンで複数SKUを同時読取できるため、一点ずつスキャン→照合→転記の手作業が撤廃・圧縮されます。

結果として、残業削減や休日棚卸の縮小、在庫停止時間の短縮に波及し、変動コストの圧縮と販売機会の取りこぼしを減らせます。

在庫精度向上による欠品/過剰在庫防止

高頻度の実査を低負荷で回せるため、差異の早期検知が可能です。

欠品ロスの抑制、過剰在庫の圧縮、回転率の改善につながり、仕入・生産の精度も引き上がります。

とくに季節・サイズ・色番が多い領域では、RFIDの実査性が効きます。

人件費削減

繁忙期の応援要員や棚卸月の一時的な人員追加が減少します。

固定費の削減よりも、繁忙波動への対応コスト(可変費)の抑制効果が大きく、短期の回収に寄与します。

加えて、教育時間の短縮や属人性の低下も副次効果として表れます。

ROI試算の簡易モデル

まずは棚卸から簡易モデルで当たりを付け、PoCの実測値で精度を高めます。

下記の式はシンプルですが、計算の透明性と稟議資料への転用性が高いのが利点です。

必要に応じて検品・入出荷・棚移動の項目を加算し、在庫精度の金額効果を別枠で積み上げましょう。

| 項目 | 式 | 例(棚卸人員3人×年4回の場合) |

|---|---|---|

| 年間削減人時 | 人数×1回あたり時間×年回数×削減率 | 3人×8時間×4回×60% = 57.6人時/年 |

| 年間削減コスト | 年間削減人時×時間単価 | 57.6×3,000円 ≒ 172,800円/年 (例:時給2,000円+諸経費・間接費1,000円) |

| 回収期間 | 導入費用 ÷ 年間削減コスト | 例:導入費用 50万円 → 500,000 ÷ 172,800 ≒ 2.9年 |

実際には、在庫精度向上の金額効果(欠品ロス減・過剰在庫圧縮・棚卸停止時間短縮)も加算します。

これらを含めると、棚卸単体の試算より回収期間が短くなるケースが一般的です。

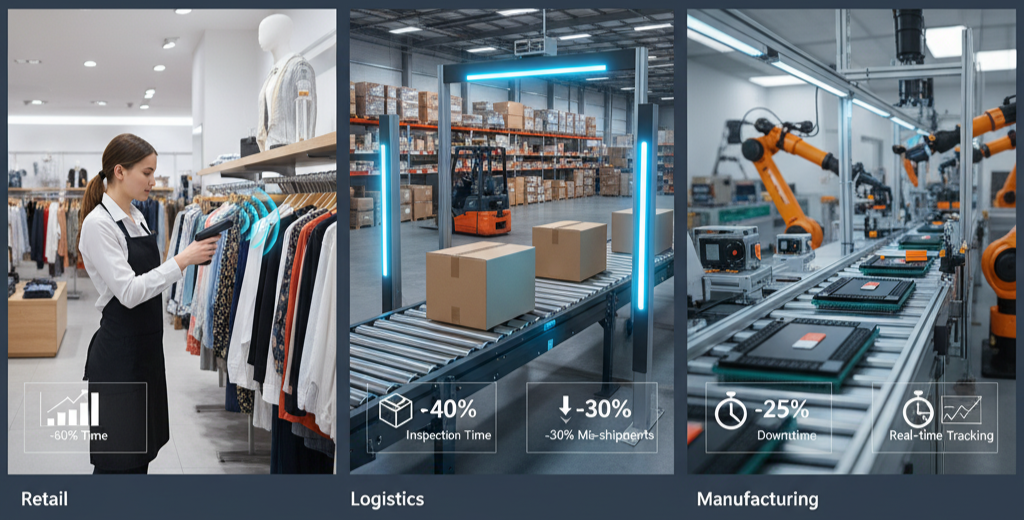

事例紹介(小売/物流/製造)

| 業種 | 開始範囲 | 主要KPIの変化 | 回収期間の目安 |

|---|---|---|---|

| 小売 | 棚卸限定(売場+バックヤード) | 棚卸時間▲60%・在庫差異率▲50% | 約1〜2年で回収見込み |

| 物流 | 入出荷ゲート+棚卸 | 検品時間▲40%・誤出荷▲30% | 約1〜2年で回収見込み |

| 製造 | 工程内トレース(中間品) | 滞留時間▲25%・欠品アラート即時化 | 約2〜3年で回収見込み |

各ケースで共通する成功パターンは、限定範囲での実測→改善打ち手の整理→段階展開という流れです。

特に小売では「バックヤード+売場」の棚卸から着手し、物流は「入出荷ゲート+棚卸」、製造は「工程内トレース(中間品)」の順で広げると、短期回収と現場定着の両立がしやすくなります。

なお、横展開前には拠点ごとの環境差(棚材質・通路幅・混雑時間帯・通信品質・SKU密度)を棚卸し、テンプレート・命名規則・ログ設計を共通化すると、教育と保守の負担を抑えられます。

導入判断までの進め方

- 対象を絞る:棚卸のみ・区画限定・SKU限定で開始。現場合意を取りやすい範囲に設定。

- 基準KPIを決める:人時・在庫差異・欠品・停止時間のうち2〜3指標に集約し、算出方法を明記。

- 現地テスト:通常/混雑/金属棚など境界条件を含めて削減率を実測。平均とワーストを併記。

- 簡易モデルで試算:初期費・保守・消耗を含め、感度分析で回収期間のレンジを提示。

- 段階展開:小規模本番→入出荷→ロケーション管理の順で拡張。データ要件とAPI化のタイミングを設計。

稟議では、「何を達成したら次に進むか」という移行条件(Exit Criteria)を明記しておくと、投資判断がスムーズです。

まとめ

ROIは「削減人時+在庫精度の金額効果」を年額化して費用と比較するだけですが、実務では前提の置き方で結果が大きく変わります。

まずは棚卸から小さく始め、PoCで平均値とワーストの両方を実測し、確度の高い削減率で回収期間を算出しましょう。

効果が確認できたら、固定リーダー化・API連携・拠点展開の優先順位を決め、データ設計(SKU/ロケ/履歴)と運用ルール(権限・監査ログ)を標準化。

小さく始めて、速く学び、確実に広げる。そのプロセス自体がROIを最大化する近道です。

RFIDの導入をご検討中の方へ

当社ではRFIDの導入相談や製品選定のサポートを承っております。

「とりあえず話を聞いてみたい」という方も、お気軽にお問い合わせください。