月刊自動認識2017年09月号

RFIDを使った見える化で省力化・効率化を実現

月刊自動認識2017年9月号

月刊自動認識2017年9月号

2017年6月号の記事では「究極の見える化を実現するRFIDシステム」と題して当社パッケージの「MANICAトレイサー」(図1)を紹介させていただいた。このパッケージではパッシブのRFIDタグを利用し、各所に据置型リーダを配置することで管理対象物のリアルタイムロケーション管理を実施することができる。管理対象物がどのように移動しているのかを正確に把握することで、様々な効率化が可能となる。従来では把握しきれていなかった事象が明らかとなり、新たなボトルネックの発見をし、対策を打つことで継続的な効率化を実現できる。

今回は実際の事例から具体的に導入後にどのような省力化や効率化が可能となったのかをいくつかご紹介する。

図1 MANICAトレイサー |

見える化による効率化

前回の記事でも記載したが、何を見える化するのかは業務により大きく異なってくるが大きく3パターンに分けられる。

1つ目は工場などで製造される「物」の動きである。

工場で多くの製品が工場内を移動しながら製造される場合、このロケーションの管理は非常に役に立つ。場所により工程と紐付けられること多いため、ロケーション管理がそのまま工程管理として使用できる場合もある。

2つ目は「人」の動きである。作業者がどのような配置にあり、どのような動線をとっているのかを把握するのはスケジュール管理の観点からも非常に重要な情報となってくる。

そして3つ目は「機器などの資産」の動きである。測定機など高価な機器がどのような頻度で使用され、また現在どこにあるのかなどの情報は非常に重要である。資産がどのように流動しているのかは資産管理には欠かせない情報となる。

それぞれのパターンについてどのような効率化が可能となるのか見ていきたい。

1、物の見える化による効率化 |

|

|---|---|

|

例として工場で製造される製品を管理する場合を見てみると、製造中の製品がどこにあるのかがすぐにわかるというだけでも大きな効率化ができる場合がある。製造中の製品が今どこにあるのか探さなければならないことは意外と多い。製品の納期が変更された場合や、製品に使用している部品に不良品があることが判明し製造を中断して回収しなければならなくなるなどその事由は様々あると思われる。そのような場面でピンポイントで製品の所在が確認できれば、物探しにかける時間をバッサリとカットできる。物探しは突然発生するがそれに対する対策はとり辛く、しかしながらかなりの労力を要する作業だ。その部分を大幅にカットできることは大きい。 また製品の滞留を防ぐことも可能だ。ある工程にかかる時間というのはある程度想定できるが、その想定時間を超えて滞留している場合にはアラートを上げるなどにより余分な滞留によるリードタイムの悪化に対する防止策を講じることができる。実際にリードタイムを算出する場合は個々のリードタイムの平均を計算することが多いが、その中に少数でも他のものと比べてとても大きなリードタイムを持つものが混じるとその平均に大きく影響してしまう。このような外れ値を減らすことでリードタイムの悪化を防ぐことができる。 |

|

2、人の見える化による効率化 |

|

|

スタッフの配置をどうするかは管理する側においては多くの場面で重要な采配となる。人は自分で判断し、能動的に移動するので今どこに居るのかを知ることはとても重要だ。それぞれのスタッフの配置をリアルタイムに調整することはスタッフの作業量を平均化することとなり、最大の効率を得るためには必須と言ってもよいだろう。物の見える化と合わせることで、物量とそれを処理する人を管理し、それぞれの作業者の作業量を調整することも考えられる。 また人の動きを見える化すると、想定外の動線を利用していることがわかるケースもある。なぜその動線を利用するのかを分析することで意外な効率化が図れることがある。その動線が適切であればそれを運用に取り入れればよいし、不適切であれば指導することもできる。指導する場合でも具体的な数値で理由が説明できるため、納得も得やすくなるはずだ。 |

|

3、資産の見える化による効率化 |

|

|

資産管理はどのような業態の企業であっても少なからず関わってくる問題だ。資産管理自体が利益を生むことは少ないのでどうしてもシステム化は後回しになりがちだが、そこにかかっているコストを削減する目的においては見える化による効果はとても大きい。 資産管理において手間がかかるのは、あるはずのものを確認するいわゆる棚卸である。従来では資産管理番号などが記載された管理シールを目視で確認するといった管理方法がほとんどと思われる。 これにはRFIDの利用はとても効果的だ。資産管理シールにRFIDタグを付けることで、RFIDの一括読取の性能が十分に発揮される。部屋の中にある数十個のRFIDタグであればものの数秒で読取が完了するため、シールを確認するために身をかがめてシールを探すようなことはしなくてもよくなる。このようなことから、棚卸にかかる時間を大幅に削減することができる。 また資産管理でもう1つ重要なのが資産の紛失時の対応だ。誰がどこに持って行ったのかわからなくなるとこれまた調査に時間と労力がかかる。見える化が実現していれば、少なくとも何時にどこを通過したのか等の情報がわかるため、調査対象を大きく狭めることが可能になる。 |

ビッグデータの活用

RFIDを利用した見える化でさらなる活用が期待できるのがビッグデータの活用だ。RFIDから得られるデータは膨大なのでデータを少し整理してみるだけでもいろんな気付きが得られる。

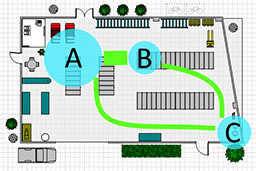

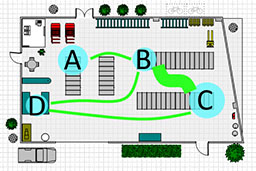

図2と図3は一定期間の工場内の製品の動きをまとめたものを視覚化した図である。実際のデータを用いると図4のように複雑な図になるが、ここでは説明のために簡単にした図2と図3を利用する。

図2と図3は製品の品目が異なるので異なる図となっている。図の中にある円は製品の場所を示し、円の大きさでその製品がその場所にどのくらい滞留していたのかを示している(円が大きいほど滞留時間が長いことを示す)。円と円を結ぶ線は円から円へ製品が移動したことを示し、線が太いほどその移動を行った製品の数が多いことを示している。

図2ではAの場所での滞留時間が長くなっており、なぜこの場所で滞留時間が長いのかを調査してみる必要があると思われる。またCへの移動がそれなりにあることがわかるが、Cの場所はは他の場所と離れており、配置転換などでCの場所を移動できればこの移動時間の短縮を図れることがわかる。

図3は同じ工場内で製造している別の品目の製品の移動を示しているが、先ほどの図2とは全然異なった図になっている。このように品目などある程度のカテゴリごとに図を作成するとまた違った事象が見つかることがある。

図2 ビッグデータの簡略図① |

図3 ビッグデータの簡略図② |

図4 実際のデータを利用した場合の図 |

おわりに

RFIDによる見える化はIoT(Internet of Things)の活用と見ることもできる。個々の製品が自身の所在をネットに知らせているのだ。だからこそそこから取得されるデータの活用が期待される。例えば機械学習を利用して、通常と異なる動きをしている製品をリアルタイムに見つけ出すこともできる。AIを利用して作業指示をコントロールすることも可能になるだろう。温度、圧力などセンサを搭載したRFIDタグも出てきているのでそれらと組み合わせればさらに活用場面が増えることは間違いない。IoT、Industry 4.0に取り組むと言うと敷居が高く感じてしまうところもあるが、RFIDによる見える化は比較的導入しやすく、効果もすぐに現れるのではじめに取り組むツールとして最適なツールだと言える。

今後もさらなる導入事例を増やし、日本の産業の底上げに貢献できるよう取り組んでいきたい。