月刊自動認識2011年8月号

物流システムにおけるRFタグ利用の事例と効果

月刊自動認識2011年8月号

月刊自動認識2011年8月号

物流におけるRFタグの利用はその効果において非常に大きな効果が期待されている。 しかしながら、どの ように利用すればどのような効果が得られるのかを示す明確な指標はまだなく、実際の導入事例から探る必要がある。 今回は、国際物流においての反復資材を管理する非常に簡単なシステムの事例と、企業内物流において据置型リーダライターを活用した比較的大型の事例をご紹介し、効果を検証するためのポイントについて考えてみたい。

国際物流での導入事例

写真1 エコBOX

写真2 出荷前のエコBOX

まずはじめに,手軽にRFタグシステムを導入可能な『MANICA EXCEL TOOL』の導入事例として、日本トランスユーロ様の事例を紹介する。

日本トランスユーロ様は日本と欧州のフランス、ベルギー、英国の海外引越しを行われており、環境対策として引越しの際に用いる資材を反復資材とする取り組みを積極的に行われている。

反復資材を活用することで、梱包資材など廃棄物の削減が可能となる。

その反復資材の1つとしてガラス製品などの割れ物を安全にすばやく運搬するためのエコBOX(写真1、写真2)があり、まずはこのエコBOXをRFタグにより管理することを開始された。

エコBOXは繰り返し使用されるため耐久性が求められ、一般に高価な資材となるためその紛失を防ぐことが大きな目的である。

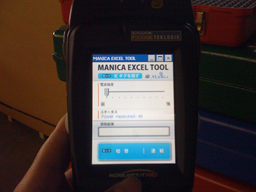

このシステムで使用される『MANICA EXCEL TOOL』 はEXCELにアドインされたツールで、RFIDハンディリーダなどとEXCELをBluetoothを介してダイレクトに繋ぎ、データを管理できる簡易ツールである。

ハンディリーダがあればすぐにRFタグシステムを導入でき、非常に安価にすばやく使えることが特長だ。

1.エコBOXの登録 |

|

|---|---|

|

はじめにエコBOXの登録を行う。EXCELで管理しているので登録作業はEXCEL表に1行追加すると完了する。

RFタグの登録もここで行う。

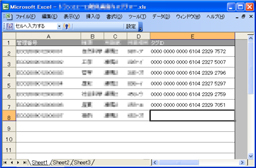

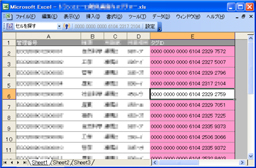

RFタグをエコBOXに貼り、『MANICA EXCEL TOOL』の「セルへ入力」機能を使ってEXCELに入力する(図1)。

RFタグには製造時にユニークなIDが書き込まれているのでそのIDをそのまま利用する。

|

図1 エコBOXの登録 |

2.エコBOXの出荷 |

|

|

『MANICA EXCEL TOOL』を「セルを探す」機能にし、出荷するエコBOXのRFタグを読込んでいく。

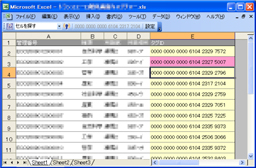

読込んだRFタグのセルが色づけされていくので、どのエコBOXが出荷されるのかがわかる(写真3、図2)。

|

写真3 出荷時の読込み |

図2 出荷処理 |

|

3.EXCELデータの転送 |

|

| 出荷時に作成したEXCELを、出荷先へと送る。 単なるEXCELデータなので、メールなど既存のインフラを利用して転送する。 | |

4.エコBOXの入荷 |

|

|

エコBOX搬送後、再度「セルを探す」機能でエコBOXのRFタグを読込んでいく。

これにより足りないエコBOXなどの確認が可能となる(写真4、図3)。 |

写真4 EU側での操作画面 |

|

上記作業を繰り返すことでどのエコBOXが現在どこで使用されているのかが管理でき、紛失があった際にすぐに把握することができる。

また、エコBOXの使用履歴なども記録することが可能なため、メンテナンス への活用やエコBOXの購買数量を適正に管理することができるようになる。 |

図3 入荷処理 |

企業内物流での活用事例

次にに少し大規模な例としてある製造業企業様においての導入事例を紹介する。

導入したのはパッケージソフトウェアの『MANICAトレイサー』で、このシステムでは工場内の各所に据置型のRFIDリーダライタを設置し、工場内で生産する多数の製品の場所をトレースすることができる。

導入された企業様は工場で製品を製造しており、各製品は検査、加工、組立等様々な工程を経て出荷される。

基本的に受注生産のため、オーダーを受けてからの生産となる。

その際に重要となるのが納期であり、どのくらいで出荷可能なのか、また現状はどうなのかを正確に把握することが求められる。

しかしながら生産している製品の数が数千点と大変多く、各工程も各所に点在しているため正確に把握することは困難であった。

『MANICAトレイサー』は以下の機能を持っている。

(1) 製品の場所を監視、記録する機能 |

|

|---|---|

|

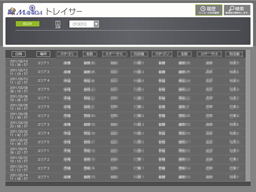

製品自体もしくは製品に付属の現品票などにRFタグを取り付け、据置型のリーダを各所に配置してサーバで集中管理することにより、各製品がどこにあるのか、どのように移動しているのかを記録していく(写真5、図4)。

記録された情報は、ブラウザを利用して工場内のどこからでも確認することができる(図5)。

|

写真5 エイリアンテクノロジー製UHF帯据置リーダライタ |

図4 概要イメージ |

図5 履歴検索画面 |

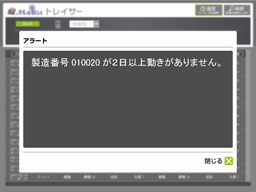

(2) アラート機能 |

|

|

あらかじめ設定を行っておくことで、例えば製品が一定の期間動きが見られない場合などにアラートを出すことができる(図6)。

アラートはその他にも特定のステータスの製品が特定のエリアに入った場合などにも出すことができる。

|

図6 アラート表示 |

(3) 探索機能 |

|

|

工場内すべてに据置型リーダを設置することは難しいため、どうしてもRFタグを検知できないエリアに製品が存在することがある。

その場合には高出力のハンディリーダを利用して、探知機のように製品を探すことができる。

製品のRFタグに反応して音が鳴り出し、近づくと音が変わるのでどこにあるのかをすばやく探 すことが可能となる。

このようなシステムを導入したことにより、様々な効果が得られた。 まずは製品のトレースができるようになり、納期回答や問合せの際に正確な情報を提供できるようになった。 また、各工程でのリードタイムを正確に測れるようになり、ボトルネックを把握し、設備予算の適正な根拠としての情報提供が可能となった。 さらには翌日の各工程の作業量予測が可能となり、作業員の適切な配分や手配ができるようになった。 |

|

効果検証のポイント

2つの事例から見られることは、どちらも想定された効果を上回る効果を見出せる可能性が大きいということである。

RFタグを使用して得られた正確なデータを蓄積することにより、それを利用した2次的な効果がどちらの事例にも存在している。

RFタグを取り付けて読むということは単なるデータ取りに過ぎないが、それが正確であり、個品ごとの詳細な情報であるという点に注目したい。

これらのデータが蓄積され、分析されることで大きな効果を生むことができる。

RFタグシステムを導入することで、絶大な効果を必ず得られるということではないが、少なくとも絶大な効果を得ることが可能になるのだ。