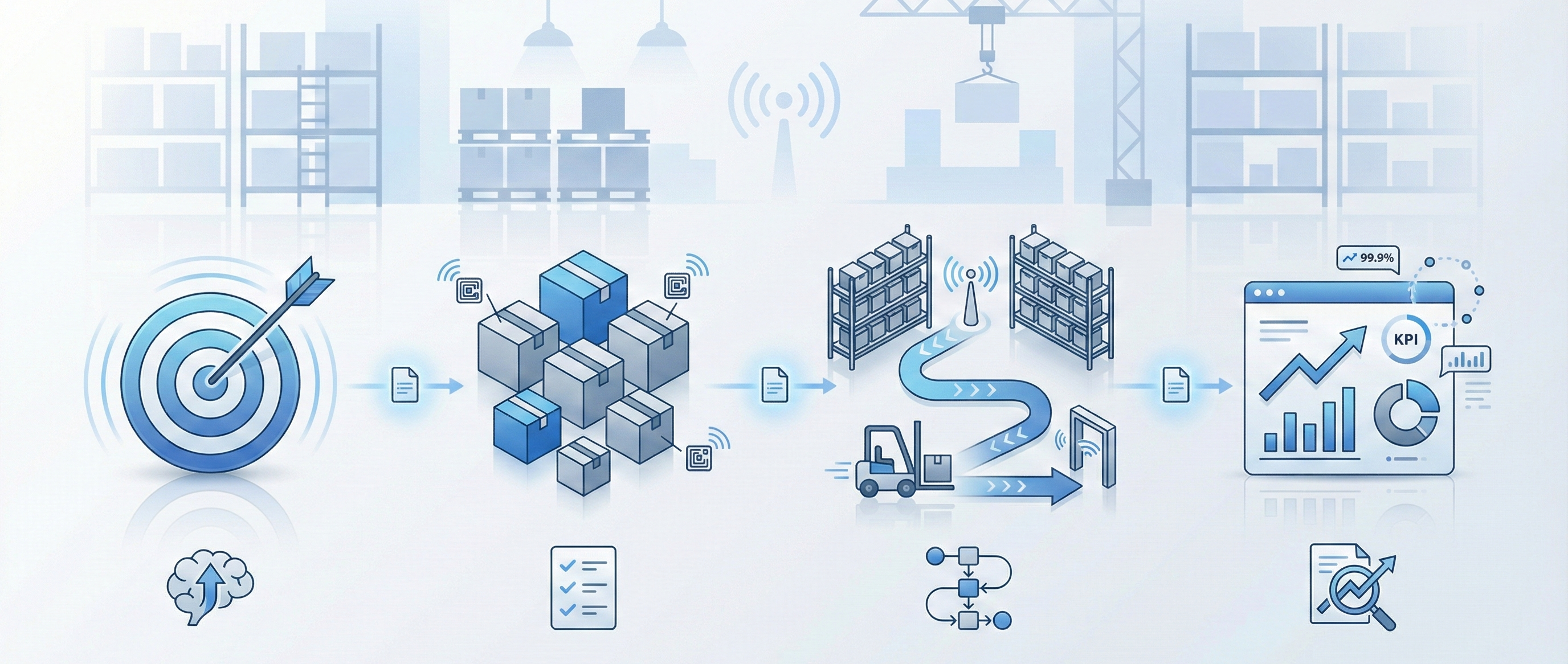

RFID導入は、何をどの順番で決めるかによって成果が大きく変わります。

本記事では、要件定義 → PoC(小規模検証) → 本番導入 → 改善 の一連の流れを整理し、各ステップで押さえるべき判断基準と、現場で起きやすいつまずきポイントをコンパクトにまとめました。

全体像を把握しておくことで、「今どこにいて、次に何をすべきか」が明確になります。

STEP1: 要件定義

目的や範囲が曖昧なまま進めると、PoC・本番導入で必ずつまずきます。

最初に「何のために導入するのか」「どのSKU・工程に使うのか」を揃える工程です。

課題の特定

棚卸時間の削減、在庫差異の縮小、誤出荷防止など、まずは「どの業務のどの状態を変えたいのか」を具体的な言葉に落とし込みます。

現場担当者・管理部門・経営層など、関係者ごとに期待値がずれていないかを確認し、共通のゴールイメージとして整理しておくことが重要です。

SKU整理

SKU数、保管場所、タグ付与単位(商品/箱/パレット)、ラベル表示内容などを棚卸し、「どこまでをRFID管理の対象とするか」の線引きを行います。

このとき、将来的に対象を広げる可能性も踏まえておくと、後の拡張時に無理のない設計にしやすくなります。

現場フローの可視化

棚卸・検品・入出荷などの作業手順と、作業者の動線・滞留ポイントを図やフローチャートで見える化します。

そのうえで、「どの場面でRFIDを読み取ると最も効果が出るのか」「紙やバーコードと併用する場面はどこか」を整理し、RFIDの出番をはっきりさせます。

KPI設定

棚卸時間・差異率・工数・残業時間・誤出荷件数など、効果を測るための指標を事前に決め、現状値と目標値をセットで管理します。

「どの指標が改善すれば成功と言えるのか」を合意しておくことで、PoCや本番導入の評価が感覚ではなく数字で判断できるようになります。

STEP2: PoC(小規模検証)

PoCでは「現場で本当に使えるか」を検証します。読取性能だけではなく、作業しやすさや例外処理も含めて確認します。

読取テスト

距離・角度・棚材質・タグの貼り方・アイテムの密集度など条件を変え、読取率や読み取りの安定性を確認します。

特に「金属棚」「段ボール内の多量在庫」「人の往来が多い通路」など、現場で想定される厳しい条件を意図的に再現しておくことが重要です。

データ運用の確認

Excel/CSV/システム連携など、実運用で使用する形式でデータを出力・取り込みし、手作業の補正や変換がどの程度発生するかを確認します。

既存マスタとのコード体系の違い、必須項目の不足、タイムスタンプやロケーション情報の扱いなど、後工程に影響するポイントを洗い出しておきます。

評価基準と判定

事前に設定したKPI達成ラインに対して、どの条件ならクリアできるのか、どの条件では課題が残るのかを整理します。

「調整で解決できる問題」なのか、「構成や運用設計そのものを見直すべき問題」なのかを切り分けることで、本番導入に向けた次の一手が明確になります。

STEP3: 部分導入

いきなり全面導入せず、SKUやエリアを限定しながら段階的に進める工程です。

限定範囲での運用開始

優先度の高いSKU群や、影響範囲をコントロールしやすいエリアを選定し、本番と同じ運用ルールでRFIDを使い始めます。

ここでの目的は「完璧な状態でスタートすること」ではなく、「実際に回してみないと見えない課題」を早期に顕在化させることです。

運用課題の洗い出し

日々の運用の中で、読取漏れが起きやすい場所や時間帯、作業者ごとの手順のばらつき、例外処理に時間がかかるパターンなどを収集します。

現場ヒアリングやログ分析を組み合わせて、改善すべきポイントをリストアップし、全体展開前に潰しておきます。

STEP4: 本番導入

部分導入で得られた知見をもとに、全体展開へ広げるフェーズです。

業務フロー変更

RFID導入前後で、作業手順・動線・棚配置・例外処理ルールがどのように変わるのかを整理し、マニュアルや手順書に反映します。

旧来のやり方と併用する期間が発生する場合は、誤記入や二重管理を防ぐためのルールも併せて定義しておく必要があります。

社内研修

機器の使い方だけでなく、「なぜその手順なのか」「どこでミスが起きやすいのか」まで含めて教育し、現場メンバーの理解度を揃えます。

トラブル発生時の連絡フローや一次対応の手順も共有し、担当者による対応のばらつきを減らすことで、安定した運用につなげます。

全体展開の判断基準

部分導入で確認した課題・KPIの達成状況・費用対効果をもとに、全体展開へ移行する適切なタイミングを整理します。導入範囲を広げる際は、SKUの追加順序や機器構成の最適化も再検討します。

STEP5: 継続的な改善

RFID運用を安定させ、効果を最大化するための改善フェーズです。

読取率向上

アンテナ位置、棚配置、通路幅、作業動線などを定期的に見直し、読取率や読み取り時間の改善余地をチェックします。

ログデータから「どのエリア・どの時間帯でエラーが多いか」を分析し、物理レイアウトと運用ルールの両面からチューニングを行います。

棚卸運用の最適化

棚卸の頻度・担当者の配置・実施時間帯などを調整し、作業負荷と精度のバランスを最適化します。

RFIDならではの特性を活かし、「年数回の一斉棚卸」から「高頻度の簡易棚卸」へシフトすることで、在庫精度の底上げも検討できます。

他業務への展開

棚卸で確立したRFID運用をベースに、入出荷検品や貸出管理、資産管理など周辺業務への適用範囲を広げていきます。

その際も、いきなり全面展開するのではなく、小さな単位で検証しながら徐々に活用領域を拡大していくことが、安全な進め方です。

まとめ

RFID導入を成功させるためには、「どの順番で、何を基準に判断するか」を全体像として掴んでおくことが不可欠です。

要件定義では目的と対象を明確化し、PoCでは現場に即した条件で本当に使えるかを検証し、部分導入で実運用に近い形で課題を洗い出します。

そのうえで、本番導入では全体展開と運用品質の標準化を図り、改善フェーズでは継続して運用データを分析しながら最適化を進めていきます。

この流れを段階的に踏むことで、思い込みや場当たり的な判断によるトラブルを避け、現場とシステムが無理なくフィットする形で導入を進められます。

特に、部分導入によるスモールスタートや現場実地のフィールドテストを挟むことで、机上では見えなかった課題を早期に発見し、運用負荷を抑えながら安全にスケールさせることが可能になります。

まずは焦らず、現状の課題と目的を整理し、次に必要なステップへ正しく進むことが、RFID導入を成功させる最も確実な方法です。

RFIDの導入をご検討中の方へ

当社ではRFIDの導入相談や製品選定のサポートを承っております。

「とりあえず話を聞いてみたい」という方も、お気軽にお問い合わせください。