RFID棚卸は「読むだけ」の作業ではなく、判断・確認・例外処理を含む業務プロセスです。

導入後に成果が出るかどうかは、棚卸オペレーションをどこまで標準化できるかに大きく左右されます。

本ページでは、RFID棚卸が属人化しやすい理由を整理した上で、現場に定着させるために決めるべきポイントと、運用を安定させる考え方を解説します。

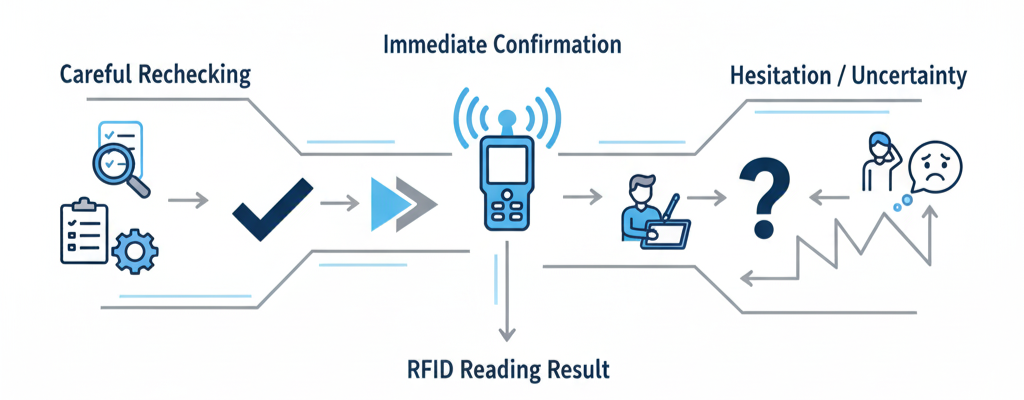

RFID棚卸が属人化しやすい理由

棚卸は「結果」だけを見ると単純に見えますが、実際の作業では読み取り結果をどう扱うかという判断が何度も発生します。

RFIDを使うことで作業は高速化される一方、判断の基準が曖昧なままだと、作業者ごとの差が表面化しやすくなります。

- 誰が担当するかで確認の厳しさが変わる

確認にどれだけ時間をかけるか、どこまで掘り下げるかといった作業姿勢が担当者ごとに異なり、念入りに確認する人と、最低限で確定する人の間で結果に差が出やすくなります。 - 差異が出た際の判断基準が曖昧

数量差・未読タグ・重複読みなどの結果に対して、「どの状態を異常とみなすのか」「どこから再確認するのか」がルールとして定義されていないと、判断が現場任せになります。 - 例外対応が口頭・経験則で引き継がれている

金属棚や混雑時間帯などの特殊条件への対応が、マニュアルではなくベテランの経験として共有されることで、担当者が変わるたびに対応品質が揺らぎます。

これらが積み重なると、「あの人がやれば問題ないが、別の人だと不安」という状態になりがちです。

これは個人の能力差ではなく、判断ポイントが明文化されていないことによって起きる構造的な問題です。

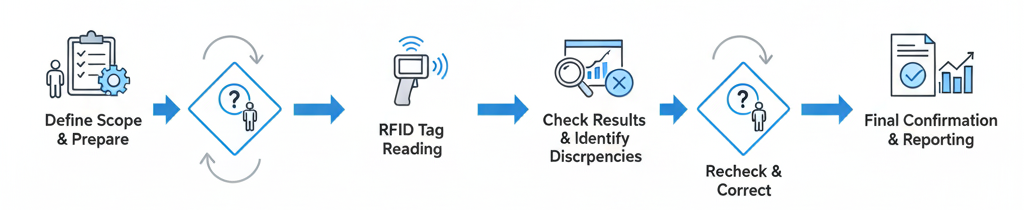

RFID棚卸の基本フロー(例)

RFID棚卸の作業は、単にタグを読み取るだけで完結するものではありません。

読み取り前の準備、読み取り後の確認や判断まで含めてはじめて、業務としての棚卸が成立します。

- 棚卸対象・範囲の確定

どのロケーション・SKU・在庫状態を対象にするかを事前に明確にし、作業者ごとの解釈違いを防ぎます。 - RFID読み取り作業

あらかじめ決めた順序やルートに沿って読み取りを行い、作業条件のばらつきを抑えます。 - 結果データの確認・差異抽出

読み取り結果と理論在庫を突き合わせ、数量差や未読・重複などの差異を一覧で把握します。 - 再確認・修正対応

差異が出た場合に再読み取りや現物確認を行い、どこまで対応するかをルールに基づいて判断します。 - 確定・報告

棚卸結果を確定させ、記録・共有することで、次回棚卸や改善につなげられる状態にします。

標準化の第一歩は、この一連の流れを全員が同じ認識で理解している状態を作ることです。

どこまでが作業で、どこからが判断なのかを曖昧にしないことが、属人化を防ぐ土台になります。

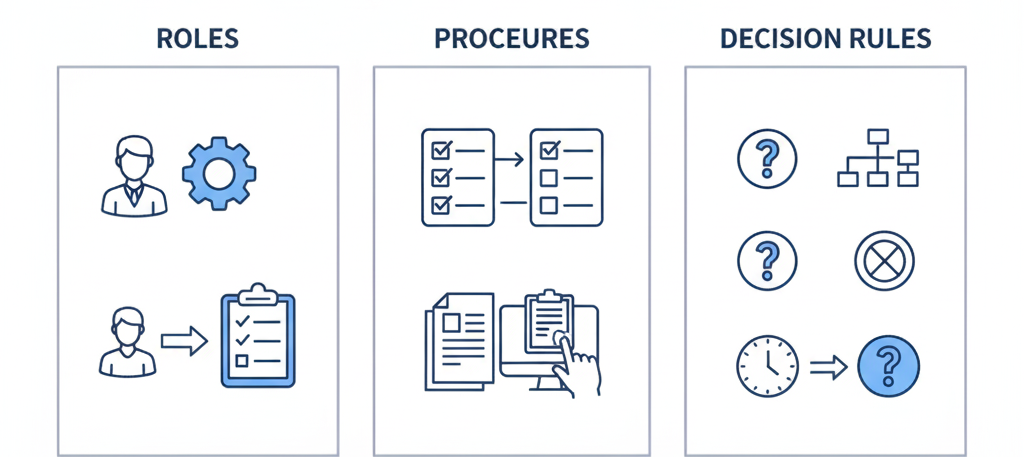

標準化のために決めるべきポイント

標準化で重要なのは、作業を細かく縛ることではありません。

誰が作業しても同じ判断ができるように、判断が必要になるポイントをあらかじめ言語化しておくことが目的です。

ここでは、RFID棚卸を安定して回すために、最低限決めておくべきポイントを3つの観点から整理します。

担当者の役割

棚卸作業では、読み取り作業と結果の確認・判断を同一人物が担っているケースも少なくありません。

しかし役割が曖昧なままだと、判断の責任範囲が不明確になりやすくなります。

- 作業担当と確認担当を分け、役割を明確にする

- 差異発生時に誰が判断・確定するのかを決めておく

作業手順

RFID棚卸は自由度が高い分、作業の進め方が人によって変わりやすい業務です。

手順を完全に固定する必要はありませんが、守るべき基本ルールは揃えておく必要があります。

- 読み取り順序や移動ルートの基本ルール

- 作業を中断・再開する際の対応方法

チェック方法

読み取り結果をどこまで確認するか、どの状態を問題とみなすかは、属人化が最も起きやすいポイントです。

ここを曖昧にしたまま運用すると、棚卸結果の信頼性が安定しません。

- どの差異を「問題」として扱うのかを定義する

- 再棚卸や現物確認を行う判断基準を決めておく

現場でよくあるつまずきと対策

標準化のルールを決めていても、実際の運用では想定どおりに回らないケースが少なくありません。

ここでは、RFID棚卸の現場で特によく見られるつまずきと、その背景にある構造的な原因を整理します。

- 忙しい時期に手順が省略される

繁忙期や人手不足の状況では、「今回は時間がないから」「この程度なら問題ないだろう」と本来行うべき確認作業が後回しにされがちです。 - ベテランの判断が共有されない

経験者が暗黙のうちに行っている判断や工夫が、マニュアルやルールとして整理されておらず、担当者が変わると再現できなくなります。 - 「とりあえずOK」で結果を確定してしまう

差異が出ても影響範囲が見えにくいため、深掘りせずに棚卸結果を確定してしまい、後から在庫ズレとして表面化するケースがあります。

これらのつまずきは、作業者の意識や能力の問題ではありません。

判断を支えるルールや確認ポイントが明確になっておらず、仕組みとして防げていないことが原因です。

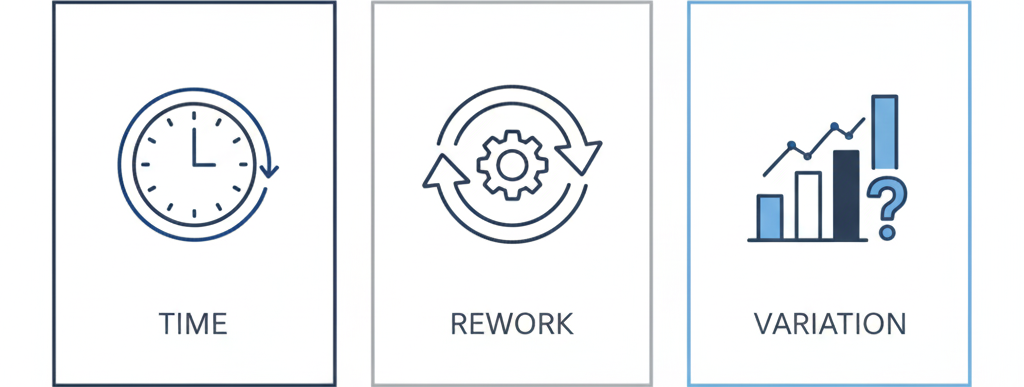

運用を安定させるKPIの考え方

RFID棚卸を継続的に改善するためには、作業結果を感覚ではなく数値で捉えることが欠かせません。

KPIがないまま運用すると、「以前より良くなった気がする」「今回はたまたまうまくいった」といった主観的な評価に戻り、改善判断が再び属人化してしまいます。

KPIの目的は、作業者を評価することではなく、棚卸オペレーションが安定して回っているかを把握することです。

- 棚卸にかかる作業時間

棚卸全体に要した時間を把握することで、作業効率が安定しているか、特定工程で滞りが出ていないかを確認できます。 - 再確認・やり直しの発生頻度

差異対応や再棚卸がどの程度発生しているかを見ることで、判断基準やチェック方法が適切かどうかを検証できます。 - 担当者ごとの差異

担当者ごとの作業時間や再確認回数を比較することで、手順や判断が標準化されているかを客観的に把握できます。

これらのKPIを定期的に確認することで、問題の兆候を早期に発見し、改善効果を検証しやすくなります。

数値をもとに運用を見直す仕組みが整えば、RFID棚卸は属人化しにくい安定した業務として維持できます。

まとめ|次に検討したい改善ポイント

RFID棚卸を安定して回すためには、読み取り技術以前に、誰が・どの手順で・どの基準で判断するのかを揃え、棚卸オペレーションを標準化することが欠かせません。

本記事では、RFID棚卸が属人化しやすい理由を整理したうえで、役割分担・作業手順・チェック方法・KPIといった、運用面で先に決めるべきポイントを解説しました。

棚卸オペが一定レベルで安定してくると、次に検討すべきテーマが自然と見えてきます。

棚卸オペの標準化を土台に、課題に応じて次のテーマへ進むことで、RFID運用はより安定し、改善・拡張もしやすくなります。

運用ルールで吸収できる問題と、技術対応が必要になる境界を整理します。

Excel運用が成立するケースと、システム化を判断するための考え方を解説します。

BtoB運用で求められる管理・統制の考え方を整理します。

RFIDの導入をご検討中の方へ

当社ではRFIDの導入相談や製品選定のサポートを承っております。

「とりあえず話を聞いてみたい」という方も、お気軽にお問い合わせください。