月刊自動認識2012年07月号

RFIDを利用した予備品管理システム

月刊自動認識2012年7月号

月刊自動認識2012年7月号

製造工場においては、工場で使用している機械の故障に備えて機械部品の予備品を在庫していることが多い。たくさんある機械のうち1つでも停止すると、それが生産停止など大きな損害につながる可能性もあるため、機械の故障が発生した場合にはすぐに交換または修理する必要がある。このような保全作業を効率的に行うためには予備品の管理を正しく行うことが重要である。 しかし予備品は本来の生産業務に必要なものではないのでその管理用のシステムを予算として計上することは難しく、どうしても安易で手軽な台帳などを利用した管理方法になってしまう。ストックされている予備品のうち何を使用したのかを台帳に記録しておき、ストックが少なくなったものに関しては発注をかけておくような運用である。この運用にも問題がある。予備品が必要なときは通常急いでおり、すぐにでも予備品を運ばなくてはならないために台帳記入を後回しにし、結局忘れてしまうケースが多く発生してしまう。そうすると発注のタイミングを逃してしまい、いざ使用したいときに実はストックが無かったというような事になりかねない。 このような問題を解消するためにRFIDを利用した管理システムについてご紹介したい。

正しい予備品管理の難しさ

予備品が正しく管理されていない場合の問題点としては先に挙げたように予備品が無いことによる機械の休止損失、余剰に在庫することによる在庫維持費の増加などがある。 正しく管理するためには以下のようなことが必要となる。

1.予備品のロケーション管理 |

|

|---|---|

|

必要なときにすぐに取り出せるように、予備品がどこにあるのかを正確に把握することが必要となる。特に大型の予備品の場合、工場内を探して回ることになる。箱に入っていたり、シートに覆われていたりする場合は作業量が多くなり、時間もかかる。 |

|

2.在庫数の把握 |

|

|

予備品が足りなくなりそうなときに発注ができるように、在庫数の把握を正確に行う必要がある。 |

|

3.使用頻度や量の把握 |

|

| 1回の発注数を適正なものにするため、どの予備品がどの程度の使用頻度でどのくらい使用されているのかを把握する必要がある。 |

これらの管理をきちんと行うことは非常に難しい。台帳などでは先に述べたように必ず漏れが発生してしまうし、使用頻度などの集計も面倒だ。そこで予備品がいつ保管され、いつ使用されたかなどをなるべく自動でデータ収集するシステムが望ましい。

RFIDを利用することの利点

RFIDを予備品管理に利用することによって、以下のような利点がある。

1.予備品の探索 |

|

|---|---|

|

大型の予備品の場合、箱に入っていたりシートで覆われていたりしていていちいち開けないと中身が確認できない場合も多い。予備品にRFタグを取付け、高出力のハンディリーダ(写真1)を利用することにより箱やシートを開けなくても中身の確認ができるので、見つけるまでの時間短縮ができる。 |

写真1 ATID製UHF帯ハンディリーダライタ |

2.自動データ収集 |

|

|

予備品の保管場所が決められているような場合、保管場所の出入り口に据置型のRFIDリーダライタ(写真2)

を設置したゲートを設け、出入りする予備品を監視することで作業者が何かに記入したり、バーコードを読み取ったりという作業を行うことなく自動で入庫、出庫のデータ収集が可能となる。 |

写真2 エイリアンテクノロジー製 UHF帯据置型リーダライタ |

システムの概要

今回ご紹介するシステムの概要は以下の通り。

1.RFタグの登録 |

|

|---|---|

|

予備品に取り付けるRFタグをシステムに登録する。登録は専用のPCで行う。予備品は金属製のものが多いため、簡易な金属対応がなされたRFタグを利用した。また大型の予備品の場合、取付がしやすいように強力なマグネット付きのRFタグを用意した。 |

|

2.予備品の探索 |

|

|

大型の予備品は高出力のハンディリーダで探索できる。あらかじめ探したい予備品のデータをハンディに入力すると、ハンディリーダを探知機のように利用でき、目的の予備品の近くにくると音で知ることができる。また予備品が箱に入っていたとしても金属の箱でなければ電波を通すので探索が可能だ。 |

|

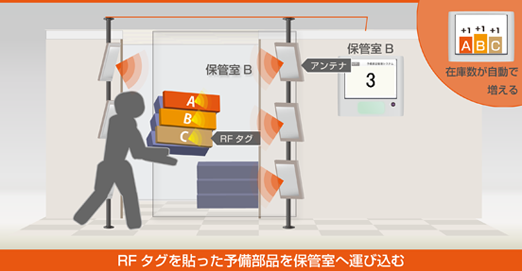

3.予備品の入庫 |

|

|

登録したRFタグを予備品に取り付け、保管室に持っていく。保管室の出入口にあるゲートでRFタグが読取られ(図1)、自動的にシステム上のストック数が加算される。 |

|

図1 RFタグを貼った予備部品を保管室へ運び込む |

|

4.予備品の出庫 |

|

|

予備品が必要になったときには保管室から必要な予備品を持ち出す。その際に出入口にあるゲートでRFタグが読取られ、自動的にシステム上のストック数が減算される。 |

|

5.予備品の発注 |

|

|

ストック数があらかじめ決められた数量を下回った状態で一定の期間が過ぎた場合に発注依頼のメールが送信される。予備品は持ち出されたあと、必要なかった、物が違ったなどの理由で再び保管室に戻されることがあるため、決められた数量を下回った瞬間に発注指示が出るような仕組みにはしていない。 |

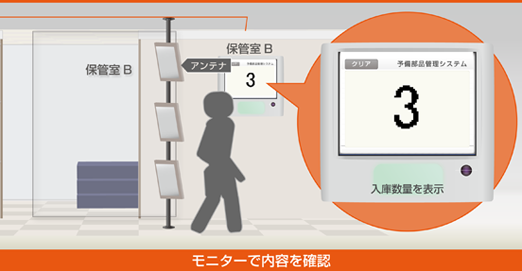

問題点の克服

RFIDゲートを利用したシステムにおいては、RFタグの読取漏れ、通過方向(入ったのか、出たのか)の検知が問題となる。RFIDの弱点である読取り漏れを防ぐための対策としてゲートの近くにモニターを設置し、通過した予備部品の数が通過時に表示され、きちんと読取られているかどうかを作業者が確認できるようにした(図2)。作業者は目視確認が必要となるが、台帳に記帳したりバーコード読取などの作業に比べればはるかに簡単だ。 通過方向の検知については、ゲートの手前に別のアンテナを設置し、「ゲート前アンテナで検知→ゲートで検知」の順でRFタグを検知した場合は入庫、「ゲートで検知→ゲート前アンテナで検知」の場合は出庫というように判断するようにした。

図2 モニターで内容を確認

効果

すぐに効果が見られたのが大型の予備品の探索時間の短縮である。大型の予備品には強力なマグネット付きのRFタグを取り付けており、高出力ハンディリーダを利用して5m先から判別することができる。また木製の箱に入っていたり、シートで覆われていたりしてもわざわざ開梱する必要はなく、外から検知することが可能なので目的の予備品を探す手間は大幅に削減することがができた。 保管室で管理している予備品に関しては、これまで予備品を持ち出す度に台帳に手書きをするようにしていたが、これがRFIDによって自動収集されるようになり、台帳を記入する手間が省けた上に発生していた記入漏れやミスをなくすことができた。データは自動で収集されるため、最新の管理台帳をPCからエクセルで出力できるようになり、管理が大変楽になった。また本システムの使用を続けていくうちに各予備品の使用頻度がわかるようになり、発注の際の発注数の調整を行うことができるようになった。

おわりに

本システムでは長距離の読取が可能なUHF帯のRFIDの特徴を生かしたシステムとなっている。1つめは探索であり、離れた場所や箱の中など見えないところからでも目的の物を探索することが可能となっている。2つめはゲートによる自動認識でデータを自動収集することである。1回で100%すべてのRFタグを確実に読み取ることは不可能であるが、前述のようにそれを細かい工夫、運用でカバーすることで十分実用レベルとすることができた。 UHF帯のRFIDは長距離の読取が可能なため、様々なシステムに簡便に利用されるイメージがあるが、実際はこのように様々な工夫、運用のサポートが必要となることがほとんどだ。これらが実を結びうまく導入ができれば使い勝手のよいとても便利なシステムとなり、導入効果を上げることができる。今後もこれらのノウハウを生かし、UHF帯のRFIDの普及に尽力して参りたい。